1. 問題先行:為什么需要“雙頭”?

傳統單頭磨刀機在換刀、定位和重復磨削上存在停頓;當生產節拍進入秒級節奏時,這些停頓會被無限放大。雙頭設計讓兩張砂輪同時作用在同一把刀具的不同刃口,理論上可把有效磨削時間提升至

1.7–2.0 倍,并且降低刀具翻面誤差。恒興隆的案例數據顯示,在汽車零件量產線上,換刀頻率可下降 35 %

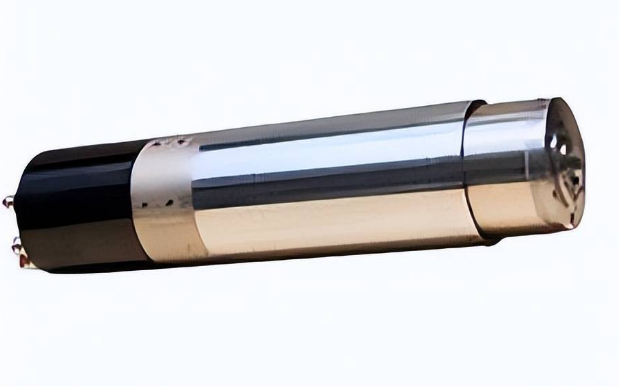

2. 結構解析:從殼體到驅動的五層脈絡

| 層級 | 關鍵部件 | 設計要點 | 關聯痛點 |

| 殼體 | 球墨鑄鐵+細顆粒石墨涂層 | 抑制高頻振動 | 穩定基座 |

| 軸承 | P4 級角接觸或混合陶瓷 | 預壓 12–15 kN | 高速熱漂移 |

| 心軸 | 38CrMoAl 氮化鋼 | 表層硬度 900 HV | 抗扭+耐磨 |

| 驅動 | 永磁同步電機 / 皮帶加速 | 功率密度 ≥ 5 kW/L | 高速/高扭矩平衡 |

| 冷卻潤滑 | 油-氣或油霧 | 溫升 < 15 °C | 長時穩定 |

3. 性能維度:精度與效率的拉鋸

跳動與振幅 — 端孔全跳動 ≤ 1 μm,主軸振動 ≤ 0.8 mm/s 。

并行磨削效率 — 電主軸同步驅動兩砂輪,在硬質合金刀具上單件加工時間可由 42 s 降至 25 s 。

扭矩平臺 — 皮帶增速版本在 6 000 r/min 時仍可輸出 45 N·m,用于大刃口修復;永磁直驅版本在 18 000 r/min

時功率尖峰可達 22 kW 。

兩組數據說明:高速和大扭矩并非天然對立,而是需要在軸承配置、冷卻方式及電機類型上找到平衡點。

4. 應用鏈條:場景分級與參數映射

| 典型場景 | 砂輪直徑 | 推薦轉速 | 關注參數 |

| 模具鋼刃口重修 | ?200 mm | 10 000 r/min | 扭矩、防塵封閉 |

| 航空鋁制刀具微刃口精磨 | ?125 mm | 18 000 r/min | 隨動減振、細霧潤滑 |

| 陶瓷刀片刃口拋光 | ?80 mm | 24 000 r/min | 恒溫油-氣、軸承陶瓷化 |

5. 維護視角:診斷→預防→預測

振動譜在線采樣 — 周度 FFT 曲線若在 300 Hz 處出現 6 dB 突升,軸承可能出現點蝕。

熱像監控 — 連續作業兩小時后殼體溫升大于 12 °C,需要檢查油霧濃度與冷卻水流量。

永磁驅動特有風險 — 磁粉吸附金屬屑,需用磁場屏蔽環 + 正壓氣簾;若磁通下降 5 %,立即更換磁鋼。

充分的預防性維護能把主軸平均壽命從 8 000 h 拉長到 12 000 h 以上。

6. 市場分布:品牌、專利與技術路線

品牌梯隊 — 恒興隆聚焦永磁直驅;昊志機電布局轉臺-主軸一體化;國外廠商則強調高頻磨削主軸的剛性防護。

專利動態 — 雙主軸 + 直線導軌 + 上置電機方案最受關注,過去五年國內公開專利 30 余件,CN109909816A 是其中代表。

技術路線 — 高扭矩皮帶驅動與高轉速永磁直驅并存,用戶往往根據刀具材質與單件節拍在兩者間做權衡。

7. 選型公式:四步倒推

工件材質 → 確定磨削線速度;

刀具形狀 → 估算所需砂輪直徑與切深;

產線節拍 → 計算單位時間磨削量,核對功率-扭矩曲線;

精度公差 → 決定軸承級別與冷卻方式。

沿這四步,用戶能迅速把數十種型號篩到 2–3 款可行方案,而不為參數表淹沒。

8. 新視角:永磁與智能化的雙重驅動

永磁同步電機將能耗降低 15 % 左右,并把主軸結構縮短 12 %,為刀具自動上下料留下空間;配合溫振一體化傳感和數字孿生模型,可提前 30 min

預測熱漂移 。當主軸接入 MES,產線可以按刀具磨損曲線自動安排停機窗口,實現“零意外停機”。

結語:把效率寫進鋼鐵脈搏

雙頭磨刀機主軸不只是把兩張砂輪并排放在同一軸線上,更是將高頻動力、微米級精度與信息化診斷交織在一根鋼鐵動脈中。理解搜索首頁上那三條主線——效率、精度、結構革新——等于握住了選型與升級的方向盤。面向下一輪智能制造浪潮,雙主軸并驅的價值將在更短的節拍、更嚴苛的公差里被不斷放大。